Деаэрация позволяет улучшить плотность и однородность сырья, делает молоко более стабильным при дальнейшей термической обработке и нормализации. Также продукты, которые изготавливаются с использованием деаэрации (дезодорации) отличаются хорошими органолептическими свойствами (убираются посторонние запахи сырья), и могут иметь более длительные сроки хранения.

Между тем, диспергированный неудаленный воздух может вызывать следующие проблемы при переработке молока:

- Неточности в измерении объема молока

- Пригорания к нагревающим поверхностям пастеризатора

- Уменьшения степени обезжиривания

- Снижения точности автоматической нормализации в процессе обработки

- Концентрирования воздуха в сливках, что приводит к неточной нормализации по жирности, пригоранию сливок на поверхностях теплообменных аппаратов, преждевременному сбиванию сливок, приводящему к потерям при производстве масла, налипанию жира в верхней части упаковки

- Уменьшения стабильности кисломолочных продуктов (отделения сыворотки)

Установки деаэрации производимые компанией Стиминоксгрупп с успехом справляются с вышеуказанными проблемами растворенного в молоке воздуха. В наших установках применяется метод вакуумной деаэрации. Суть метода заключается в следующем: предварительно нагретое молоко подается в герметичный корпус деаэратора, в котором создан вакуум с необходимой степенью разрежения. Задается такая степень вакуумирования, чтобы температура кипения молока была на 7–8°С ниже температуры предварительного нагрева (при входе в корпус деаэратора).Температура молока при поступлении в бак деаэратора снижается с 68°С до 60°С. В условиях вакуума происходит вскипание молока при 60°С, и растворенный воздух и газы выделяются вместе с испарениями. Испарения поднимаются в верхнюю часть корпуса деаэратора, при этом пар проходя через встроенный в корпус конденсатор, — конденсируется и возвращается в молоко в виде чистого конденсата, в то время как воздух вместе с газами удаляется из сосуда вакуумным насосом.

Работа в составе пастеризационно-охладительной установки

Цельное молоко поступает в пастеризационно-охладительную установку, где оно нагревается в секции регенерации до 68°С. Далее молоко из секции регенерации теплообменника направляется на деаэрационную установку, — где происходит процесс вакуумной обработки (удаление пузырьков воздуха и газа при кипении под вакуумом). Для качественного процесса вскипания молоко поступает в вакуумную камеру по касательной через широкое тангенциальное отверстие, что позволяет молоку распределиться тонким слоем по стенке сосуда. Расширение пара, испаряющегося из молока при входе в деаэрационную камеру, ускоряет движение потока вниз по стенке. По мере движения продукта вниз, к выпускному отверстию, также расположенному под углом в касательной плоскости к днищу камеры, скорость потока замедляется. Таким образом, входная и выходная скорости потока идентичны. После камеры деаэратора располагается подкачивающий насос, для создания необходимого потока для подачи на гомогенизатор или прохождения последующих секций пастеризационно-охладительной установки. Деаэрированное молоко подвергается следующим этапам обработки, — сепарируется, нормализуется и гомогенизируется.

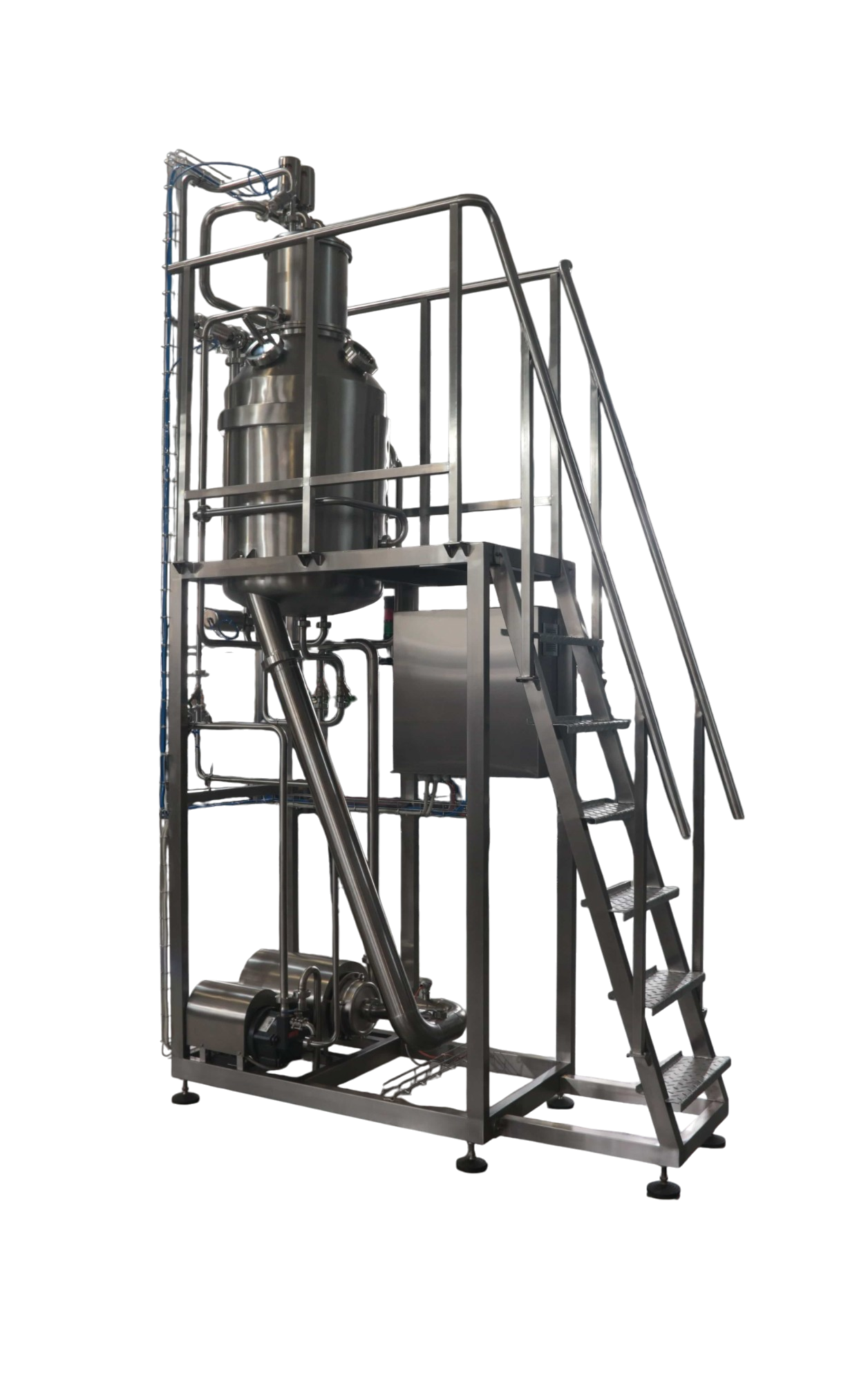

Конструкция деаэратора

Установка деаэрации представляет собой модульную конструкцию, на единой раме которой располагаются непосредственно вакуумная камера, все навесное оборудование, элементы управления и контроля, исполнительные механизмы и клапаны, насосы и трубопроводная обвязка. Вакуумная камера располагается в верхнем ярусе модуля, на высоте от уровня пола. Внешняя цилиндрическая часть вакуумной камеры оснащена рубашкой охлаждения. Верхний ярус установки имеет площадку обслуживания с ограждением и лестницу. На нижнем ярусе установки располагаются вакуумный и продуктовый насосы, а также шкаф управления (при наличии).